Thermisches Zyklieren VS Thermischer Schock:

Was ist der Unterschied

Als Menschen zum ersten Mal sahen, wie eine Leiterplatte einem Temperaturtest unterzogen wurde, waren sie überrascht, wie schnell Dinge ausfallen können. Eine Minute sah alles noch gut aus, in der nächsten Minute hatte sich eine Ecke der Leiterbahn abgelöst. Das ist die Realität von Temperatursstress.

Egal, ob Sie Luft- und Raumfahrthardware oder einfache Sensorsysteme für Autos herstellen, jedes Bauteil erlebt Hitze und Kälte auf unvorhersehbare Weise. Um herauszufinden, welche Designs überleben können, verlassen wir uns in der Regel auf zwei Methoden, die ähnlich klingen, aber nicht gleich sind. Dies sind thermisches Zyklieren und thermischer Schocktest.

Auf dem Papier mögen sie gleich aussehen, aber wenn man beide durchführt, sieht man, wie unterschiedlich sie ein Material an seine Grenzen bringen.

Was ist Thermisches Zyklentest

Thermisches Zyklieren dreht sich um Wiederholung und langsamen Stress. Sie platzieren die Probe in einer Kammer, stellen zwei Temperaturgrenzen ein und lassen die Kammer kontrolliert zwischen ihnen wechseln.

Zum Beispiel führen wir Module oft von minus vierzig bis plus hundertzwanzig, hin und zurück, manchmal hunderte Male. Die Geschwindigkeit kann wenige Grad pro Minute betragen. In einem einzelnen Zyklus passiert nichts Dramatisches, aber die wiederholte Ausdehnung und Kontraktion summiert sich.

Was Sie aus diesem Test lernen, sind keine dramatischen Risse, sondern allmählicher Verschleiß. Lötstellen beginnen stumpf zu werden und zeigen unter dem Mikroskop Mikrorisse. Polymerdichtungen verlieren ihre Elastizität. Verschraubte Verbindungen lockern sich nach vielen Durchläufen leicht.

Dies ist die Art von Stress, die Sie sehen, wenn ein Autoteil im Sommer und Winter draußen sitzt, nicht der sofortige Bruch, den man bei einem Laborschock erhalten würde.

Was ist Thermischer Schocktest

Thermischer Schock ist anders. Anstatt eines langsamen Anstiegs geht die Probe in Sekunden von einem Extrem zum anderen. In unserem Produkt verwenden wir ein Zweikammer-System. Eine Seite wird heiß, manchmal bis zu zweihundert Grad. Die andere Seite liegt bei minus sechzig. Ein Korb transportiert die Probe zwischen ihnen. In weniger als einer Minute hat die Oberfläche des Teils einen Temperatursprung von über zweihundert Grad durchlaufen.

Die Ergebnisse sind selbst ohne Vergrößerung offensichtlich. Spröde Kunststoffe zeigen sofort Risse. Mehrschichtige Leiterplatten können sich zwischen den Schichten delaminieren. Einige Glasbeschichtungen lösen sich, sobald das Teil die Kaltkammer verlässt. Es geht nicht um Ermüdung über die Zeit. Es geht darum, ob das Design einen extremen Überraschungsmoment überstehen und intakt bleiben kann.

Was ist der Unterschied zwischen thermischem Zyklentest und Thermoschocktest

Änderungsgeschwindigkeit

Der Hauptunterschied beginnt damit, wie schnell die Temperatur sich ändert. Beim thermischen Zyklentest wird die Geschwindigkeit in Grad pro Minute gemessen, oft unter Kontrolle programmierbarer Profile.

Beim Thermoschock ist die Geschwindigkeit nahezu sofortig, mit Differenzen von hundert Grad oder mehr, die in Sekunden angewendet werden. Das eine ist stetiges Training, das andere ein plötzlicher Stoß.

Prinzip

Thermisches Zyklieren basiert auf angesammelter Dehnung. Ausdehnung und Kontraktion über viele Wiederholungen verwandeln kleine Risse in große Schäden. Thermischer Schock wirkt auf Unterschiede in der thermischen Ausdehnung und zwingt Schichten und Verbindungen auseinander, bevor sie sich anpassen können. Die Physik der beiden überschneidet sich, aber der Schadensmechanismus ist nicht derselbe.

Spannungsart

Thermische Zyklusbelastungen bauen sich in Verbindungen, Klebstoffen und Lötstellen aufgrund wiederholter Ausdehnung auf. Der Druck ist mechanisch und baut sich langsam auf. Thermischer Schock erzeugt sofortige Spannungen und scharfe Gradienten über ein einzelnes Teil. Dies erzeugt gleichzeitig Zug- und Druckkräfte, manchmal in verschiedenen Schichten derselben Platine oder Beschichtung.

Prüfgerät

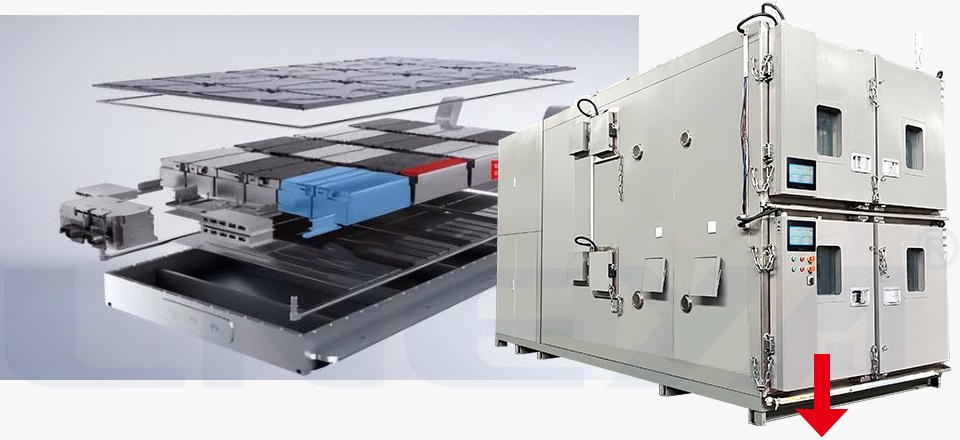

Eine Thermozyklierkammer hat normalerweise einen Raum mit Heizungen und Kühlspulen, die die Temperatur mit kontrollierter Geschwindigkeit erhöhen und senken.

Ein Thermoschocksystem hat zwei oder drei Kammern, heiß und kalt, manchmal mit einem Transferkorb, der das Produkt schnell bewegt.

Andere verwenden schnelle Luftstromumschaltung, um Teile extremen Temperaturen auszusetzen. Wer schon einmal neben diesen Maschinen gestanden hat, kann das Einsetzen des Kompressors hören und den Luftzug spüren, wenn die Türen schließen.

Ausfallmodi

Thermisches Zyklieren neigt dazu, Ermüdungsrisse, allmähliche Dichtungslecks, Verformungen und Widerstandsdrift in elektronischen Bauteilen zu erzeugen. Thermischer Schock neigt zu plötzlichen Rissen, gebrochenen Durchkontaktierungen in Leiterplatten, zerbrochenem Glas und Delaminierung von Schutzfolien.

Beim Überprüfen der Testergebnisse ist es wichtig, das Ausfallmuster dem Belastungstyp zuzuordnen, um zu wissen, ob das Bauteil im Betrieb langsam oder plötzlich unter Extrembedingungen ausfällt.

Testzwecke

Thermisches Zyklieren ist ein Langzeittest. Wenn wir ein Board oder ein Modul zwischen heißen und kalten Grenzen wechseln, prüfen wir, ob es jahrelangen täglichen Gebrauch überstehen kann.

Kleine Risse in Lötstellen, langsame Lecks um Dichtungen oder Spannungen, die in Polymere eindringen, treten normalerweise nach Dutzenden oder Hunderten von Zyklen auf. Der Test soll den Verschleiß nachahmen, den Bauteile an einem auf dem Dach montierten Controller im Sommer und Winter oder im Motorraum eines Autos erfahren, das bei jeder Fahrt aufheizt und abkühlt.

Thermischer Schock kümmert sich weniger um langsames Altern. Er soll zeigen, was passiert, wenn das Bauteil einem plötzlichen Temperaturschock ausgesetzt wird.

Stellen Sie sich ein Glasfaser-Board vor, das direkt aus einer 200-Grad-Kammer genommen und in -60 gelegt wird. Wenn das Bauteil Risse bekommt, delaminiert oder eine Beschichtung abplatzt, passiert dies genau in diesem Moment. Deshalb wird Schockprüfung so häufig in Luft- und Raumfahrtprojekten, Verteidigungstechnik oder in mit flüssigem Stickstoff gekühlter Elektronik eingesetzt.

Entdecken Sie hocheffiziente und energiesparende Chiller-Lösungen!

Schlussfolgerung

Zyklen zeigen, wie ein Design jahrelang stabil genutzt werden kann. Schocktests zeigen, ob es bereits am ersten Tag einen heftigen Schlag übersteht. Die Wahl des richtigen Tests hängt von der Umgebung ab, der Ihr Produkt ausgesetzt ist. Befindet es sich im Freien über die Jahreszeiten, liefert Thermozyklieren das richtige Bild. Muss es Raketenstarts oder kryogene Lagerung überstehen, ist ein Thermoschock die sicherere Wahl.

Strenge Material- und Bauteilprüfungen erfordern zuverlässige Thermozyklustests und Thermoschockkammern. LNEYA empfiehlt unsere Serie hochpräziser Testkammern, die maßgeschneiderte, sichere und genaue Prüfungen bieten.

- Temperature Control in Photolithography

- Is a Used Chiller a Good Idea

- Chiller Components and Refrigeration Fundamentals Guides

- Chiller Types and Selection Guides

- How Does a Peltier Cooler Work

- Peltier Chiller vs. Compressor Chiller

- What Is a Peltier Chiller

- OEM vs Aftermarket Chiller Spare Parts

- Dezember 2025

- November 2025

- Oktober 2025

- September 2025

- August 2025

- Juli 2025

- Juni 2025

- Mai 2025

- März 2025

- Februar 2025

- Januar 2025

- Dezember 2024

- November 2024

- Oktober 2024

- September 2024

- August 2024

- Juli 2024

- Juni 2024

- Mai 2024

- April 2024

- März 2024

- Februar 2024

- September 2023

- Juli 2023

- Juni 2023

- Mai 2023

- Januar 2023

luftgekühlte Kältemaschine Kühler Installation der Kältemaschine Wartung von Kühlanlagen chiller refrigerant Kältemaschinen Kalte Montage Gefrierschrank Kaltwassersatz Kühl-Heizsystem cooling system dynamisches Temperaturkontrollsystem energieeffizienter Chiller explosionsgeschützter Kühler Gefrierschrank Heizungsumwälzpumpe Industriekühler Industriekälteanlagen Industriekühlung industrieller Gefrierschrank Industriekühlschrank Mantelreaktor Laborkühlschrank Niedertemperaturkühler Nachrichten Ölkühler Prozesskühler process cooling Reaktorkühler Reaktorkühlung Reaktorkühlung Heizung Reaktorheizung Kühlung Kältethermostat Schneckenkühler Halbleiter-Kühlgerät Halbleiter-Testkühler sundi tcu Temperaturkontrolle Prüfkammer Thermostat Ultra-Niedertemperatur-Kühler Fahrzeug-Test-Kühler Kaltwassersatz wassergekühlte Kältemaschine

Verwandte Chiller

KONTAKT US

TEL:

EMAIL:

WeChat & WhatsApp:

Wechat QR

Haben Sie eine Frage oder benötigen Sie ein Angebot? Füllen Sie das untenstehende Formular aus, und unser Team wird sich innerhalb von 24 Stunden bei Ihnen melden.

LNEYA Industriekühler Hersteller Lieferant

LNEYA Industriekühler Hersteller Lieferant