Warum werden Chips einem Temperaturwechseltest unterzogen?

Die Temperaturwechselprüfung ist eine Technik zur Bewertung der Haltbarkeit von Halbleiterchips. Indem der Chip wiederholt abwechselnd hohen und niedrigen Temperaturen ausgesetzt wird, simuliert dieser Test, wie sich der Chip unter extremen thermischen Bedingungen verhält. Nach der Lektüre dieses Blog-Beitrags werden Sie ein solides Verständnis dafür haben, was Temperaturwechseltests sind, warum sie wichtig sind, wie sie durchgeführt werden und welche Prüfnormen es gibt.

Was ist die Temperaturwechselprüfung?

Temperaturwechselprüfung wird sowohl während der Produktentwicklung als auch in der Screening-Phase durchgeführt. Er wird auch als thermischer Zyklustest oder Hoch-Tief-Temperatur-Zyklustest bezeichnet. Während der Prüfung wird die Probe einer kontrollierten Umgebung ausgesetzt, in der sich hohe und niedrige Temperaturen in Zyklen abwechseln. Mit diesem Verfahren wird die Haltbarkeit und Zuverlässigkeit des Produkts unter thermischer Belastung bewertet.

Wie führt man Temperaturwechseltests durch?

Testverfahren für Temperaturzyklen

Schritt 1: Setzen Sie den zu prüfenden Chip in die Temperaturwechsel-Prüfkammer.

Step 2: Set the high and low temperature range. Typically, the high temperature ranges from +50°C to +150°C, while the low temperature ranges from -10°C to -70°C. These settings can be adjusted based on specific testing requirements.

Schritt 3: Innerhalb des festgelegten Temperaturbereichs wechselt die Prüfkammer kontinuierlich die Temperatur. Beispielsweise kann der Chip 12 Stunden lang einer hohen Temperatur ausgesetzt werden, dann weitere 12 Stunden lang einer niedrigen Temperatur, wobei dieser Zyklus wiederholt wird.

Schritt 4: Wiederholen Sie den Temperaturwechselprozess, bis der Chip die vorgegebene Anzahl von Zyklen erreicht hat oder aufgrund von thermischer Belastung ausfällt.

Technische Parameter der Temperaturwechselprüfung

Zu den technischen Parametern der Temperaturwechselprüfung gehören: hohe Temperatur, Verweildauer bei hoher Temperatur, Abkühlungsrate, niedrige Temperatur, Verweildauer bei niedriger Temperatur, Heizrate und die Anzahl der Zyklen. Der Schweregrad der Prüfung hängt vom Hoch-/Tieftemperaturbereich, der Luftfeuchtigkeit und der Expositionsdauer ab.

Nach den vorliegenden Daten sind mindestens drei Zyklen für die Temperaturstabilisierung erforderlich. Das bedeutet, dass Temperaturwechseltests auf Chipebene mindestens dreimal durchgeführt werden müssen. Obwohl die Stabilität in der Regel nach drei Zyklen erreicht ist, wird für eine bessere Wiederholbarkeit empfohlen, mindestens zwei weitere Zyklen durchzuführen - insgesamt also fünf.

Bei der Durchführung von Temperaturwechseltests sollte die Anzahl der Zyklen auf der Grundlage der tatsächlichen Betriebsumgebung des Produkts und der Zuverlässigkeitsanforderungen ausgewählt werden. Dadurch wird sichergestellt, dass die Ergebnisse die reale Leistung des Produkts unter thermischer Belastung genau widerspiegeln.

Normen für Temperaturwechselprüfungen

- GB/T 2423.3 – Basic Environmental Testing Procedures for Electrical and Electronic Products: Test Ca – Damp Heat, Steady State

- IEC 60068-2-78 – Environmental Testing for Electrical and Electronic Products: Test Ca – Damp Heat, Steady State

- GB/T 2423.4 – Environmental Testing for Electrical and Electronic Products – Part 2: Test Methods – Test Db: Damp Heat, Cyclic (12 h + 12 h cycle)

- IEC 60068-2-30 – Environmental Testing – Part 2-30: Tests – Test Db and Guidance: Damp Heat, Cyclic

Kriterien für die Auswertung der Ergebnisse von Temperaturwechselprüfungen

- Die Produktoberfläche muss frei von Beschädigungen, Verformungen oder anderen Mängeln sein. Bei beschichteten oder plattierten Oberflächen sollten keine Anzeichen von Abblättern, Blasenbildung oder Verfärbung vorhanden sein.

- Kunststoffteile dürfen keine Risse, Blasenbildung oder Verformungen aufweisen.

- Gummiteile dürfen keine Alterung, Klebrigkeit, Erweichung oder Rissbildung aufweisen.

- Schweißnähte an Produktkomponenten dürfen keine Anzeichen von Lötfluss oder Verdrängung aufweisen.

- Die Leistung und strukturelle Funktionalität des Produkts muss den angegebenen technischen Anforderungen entsprechen. Es dürfen keine anderen Mängel vorhanden sein, die den normalen Betrieb des Produkts beeinträchtigen könnten.

Was ist der Zweck der Temperaturwechselprüfung?

Einem Bericht des IES in den Vereinigten Staaten zufolge rangiert der Temperaturwechseltest unter den verschiedenen gängigen Umwelttests an der Spitze der Effektivität - er erreicht 77%.

Die Temperaturwechselprüfung hilft bei der Bewertung der Haltbarkeit und Stabilität von Materialien oder Produkten unter extremen Temperaturbedingungen und ist damit eine wichtige Methode zur Beurteilung der Produktqualität und -zuverlässigkeit. Sie ist eine wichtige Methode, um eine gleichbleibende Produktleistung über einen längeren Zeitraum zu gewährleisten.

Abschließende Überlegungen

Bei der Bewertung der Haltbarkeit und Zuverlässigkeit von Halbleiterchips spielen Temperaturwechselprüfungen eine wichtige Rolle.

LNEYA Umweltprüfkammers können einen Temperaturregelbereich von -80°C to +150°Cund erfüllt damit die Anforderungen für Temperaturwechseltests auf Chipebene.

WeChat/Telefon

86 18914253067

86 13912479193

E-Mail Adresse

sales@cnzlj.com

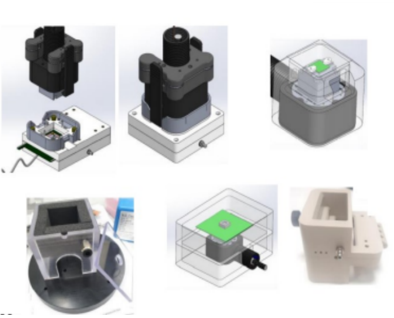

Empfohlene Produkte

GD -80℃~150℃

Klimaprüfkammer

Aufheizgeschwindigkeit (+20~+150℃)A:5℃/min

Abkühlgeschwindigkeit Tragrolle (+20~-40℃)5℃/min

GD -40℃~180℃

Thermoschock-Kammer

Niedrige Temperatur -40~0℃

Hohe Temperatur +60~+150℃

Temperature fluctuation ≤1℃

LQ -110℃~-40℃

Stickstoffkühler

Gasfluss 15m³/h~100m³/h

Leistungsschalter 10A~25A

Niedrigste Temperatur -40℃/-75℃/-110℃

AES -120℃~225℃

Temperatur-Forcierungssystem

Temperaturgenauigkeit ±0,1℃

Luftbehandlungsleistung 10m³/h-30m³/h 5bar-7,6bar

Heiz- und Kühlrate <10s

AET -75℃~250℃

Thermisches Testsystem

Temperaturbereich Gas-Ausgang ±0,1℃, Fernprozess ±0,5℃

Luftbehandlung 22m³/h~95m³/h

Heiz- und Kühlrate <10s

LNEYA Industriekühler Hersteller Lieferant

LNEYA Industriekühler Hersteller Lieferant